Soluzioni di saldatura di precisione: alimentare il futuro con la tecnologia avanzata di saldatura a resistenza

2025-09-27 09:17Nell'attuale panorama manifatturiero in rapida evoluzione, precisione, efficienza e affidabilità sono imprescindibili. Tra le tecnologie critiche che guidano processi di produzione di alta qualità c'è la saldatura a resistenza, un metodo che continua a ridefinire gli standard nei settori automobilistico, elettronico, aerospaziale e delle batterie. Al centro di questa trasformazione ci sono quattro componenti chiave: alimentatori per saldatura a resistenza, sistemi di saldatura a barra calda, monitor di saldatura e macchine per saldatura a punti. Insieme, formano un ecosistema integrato che garantisce giunzioni uniformi e ad alta integrità con sprechi minimi e massima produttività.

Alimentatori per saldatura a resistenza: il nucleo intelligente

I moderni alimentatori per saldatura a resistenza non sono più semplici sorgenti di corrente: sono unità di controllo intelligenti progettate per garantire precisione e adattabilità. Questi sistemi avanzati forniscono energia elettrica controllata con precisione per creare saldature robuste sfruttando la resistenza del materiale del pezzo da saldare per generare calore localizzato. I principali produttori di alimentatori per saldatura a resistenza ora integrano circuiti di feedback in tempo reale, interfacce digitali e algoritmi adattivi che regolano i parametri al volo per adattarsi alle variazioni del materiale, all'usura degli elettrodi o alle fluttuazioni ambientali. Con oltre il 4% di questo articolo dedicato a questo componente fondamentale, è chiaro che senza un alimentatore ad alte prestazioni, anche la configurazione di saldatura più sofisticata non sarebbe all'altezza.

Saldatura a barra calda: precisione per applicazioni delicate

Quando si tratta di unire fili sottili, circuiti flessibili o componenti sensibili alla temperatura, la saldatura a barra calda (nota anche come saldatura a termodeposizione) offre un controllo ineguagliabile. Questa tecnica utilizza uno strumento riscaldato, solitamente in lega di rame, per applicare simultaneamente calore e pressione, consentendo giunzioni pulite e prive di fondente senza danneggiare i materiali circostanti. La saldatura a barra calda è particolarmente importante nell'industria elettronica, dove la miniaturizzazione richiede una precisione a livello di micron. Le innovazioni nella profilazione della temperatura, nel controllo della forza e nel raffreddamento rapido hanno elevato i sistemi di saldatura a barra calda a nuovi livelli, rendendoli indispensabili per applicazioni ad alta affidabilità come dispositivi medici e moduli batteria per veicoli elettrici.

Monitor di saldatura: garantire la qualità a ogni impulso

La coerenza nella saldatura non è lasciata al caso: viene misurata, analizzata e garantita tramite i monitor di saldatura. Questi sofisticati strumenti acquisiscono dati in tempo reale su corrente, tensione, forza, spostamento e tempo durante ogni ciclo di saldatura. Confrontando questi dati con soglie di qualità predefinite, i monitor di saldatura possono segnalare immediatamente anomalie, impedire che i componenti difettosi vengano trasferiti a valle e fornire documentazione tracciabile per la conformità. In settori regolamentati come quello automobilistico e aerospaziale, tale monitoraggio non è facoltativo, è essenziale. Grazie ai continui progressi nell'analisi basata sull'intelligenza artificiale e nella connettività cloud, i monitor di saldatura odierni fanno molto di più che rilevare i difetti: prevedono le esigenze di manutenzione e ottimizzano i parametri di processo in modo autonomo.

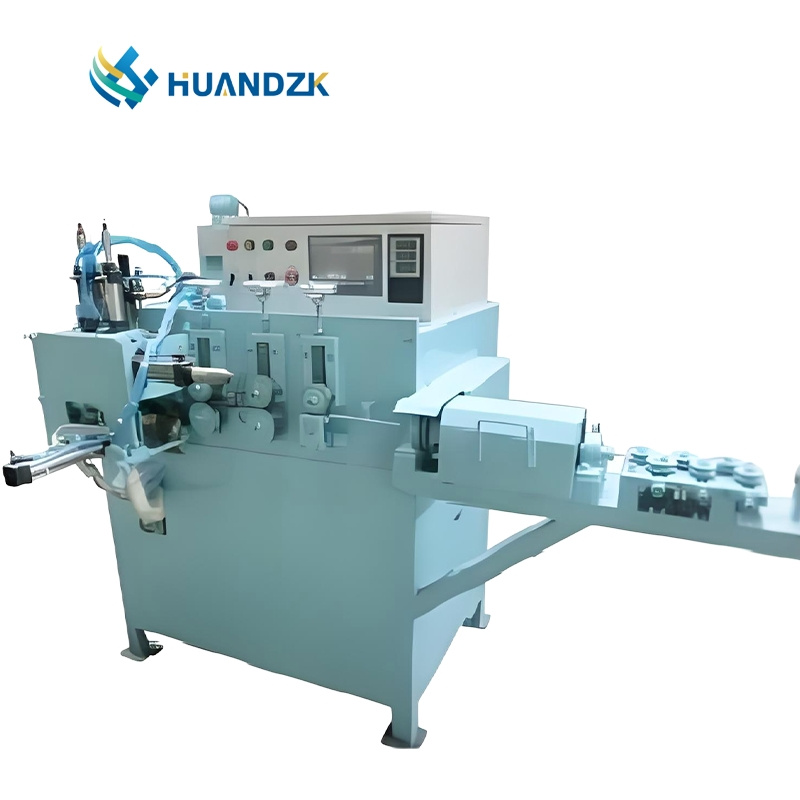

Macchine per saldatura a punti: i cavalli da tiro della giunzione industriale

Nessuna discussione sulla saldatura a resistenza è completa senza mettere in luce le saldatrici a punti, la spina dorsale delle linee di produzione di massa in tutto il mondo. Dall'assemblaggio delle carrozzerie delle auto alla fabbricazione di pacchi batteria, le saldatrici a punti offrono velocità, ripetibilità e resistenza. Le varianti moderne sono dotate di elettrodi servoassistiti, controllo a circuito chiuso e design modulari che si adattano a diverse geometrie dei componenti. Che siano pneumatiche, idrauliche o robotizzate, queste macchine sono sempre più integrate con piattaforme IoT per la diagnostica remota e il monitoraggio delle prestazioni. Mentre le industrie si muovono verso una produzione a zero difetti, il ruolo della saldatrice a punti continua a evolversi da semplice strumento di giunzione a nodo intelligente e ricco di dati nella fabbrica digitale.

Sinergia per risultati superiori

La vera potenza non risiede in un singolo componente, ma nella loro perfetta integrazione. Un generatore per saldatura a resistenza di fascia alta abbinato a una saldatrice a punti di precisione, gestito da un monitor di saldatura in tempo reale e completato da una stazione di saldatura a barra calda per attività specializzate, crea una soluzione di saldatura olistica. I produttori che investono in questo ecosistema ottengono non solo una qualità di saldatura superiore, ma anche una riduzione degli scarti, un minor consumo energetico e un time-to-market più rapido.

In conclusione, con l'aumento delle esigenze produttive globali, la sinergia tra generatori per saldatura a resistenza, saldatura a barra calda, monitor di saldatura e macchine per saldatura a punti continuerà a essere fondamentale. Scegliere i partner e le tecnologie giuste in questi quattro ambiti garantisce che la vostra linea di produzione rimanga competitiva, conforme e pronta per il futuro.